【KENNAMETAL】 肯納鉆頭優勢:HPX鉆頭為鋼件加工刀具壽命設定了新的行業標桿

鋼件材料被大量地用于汽車等各種工業應用中,因為應用體量巨大,所以切削刀具的壽命和加工能力就至關重要。然而在鋼件的鉆孔過程中,會出現以下的一些問題:

產生很強的機械載荷,

在鉆肩和主切削刃出現崩刃現象

在對合金鋼鉆孔時出現積屑

從而,導致了孔壁表面質量差、孔徑超差、刀具壽命差、單件成本高等一系列的問題。

那如何來解決這些問題?

答案來啦!

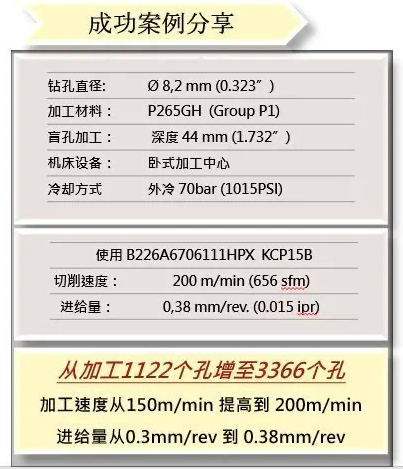

先來看以下的案例結果,使用HPX鉆頭后,生產效率及產量大幅提高!

肯納推出HPX新一代高性能硬質合金鉆頭,是鋼件加工應用的最佳選擇。HPX鉆頭的創新設計幫助制造商輕松駕馭鋼件鉆孔工藝。

肯納在HPX鉆頭的鉆角處加入了一個微小的倒角處理,并使用直線切削刃,從而避免了該失效形式的發生。同時沿著排屑槽方向采用了圓形刃帶的設計,有助于在減少摩擦的同時提高了鉆頭的穩定性。

HPX鉆頭的直刃設計有助于消除這些缺陷,但真正的關鍵是鉆頭的優化刃口處理。這種輕微的刃口處理和高度拋光的排屑槽進一步減少了引起積屑瘤的摩擦。

專門為鋼件設計的KCP15B硬質合金基材和獨家的多層AlTiN涂層,HPX鉆頭為大批量ISO-P鋼件加工刀具設定了新的壽命標準。

產品經理弗蘭克·馬丁介紹:“HPX鉆頭可以在非常高的切削參數下進行工作。它更加耐久,切削力更低,能夠形成質量更好的孔。對于一支鉆頭來說,你真的提不出更高要求了。”

HPX鉆頭可快速高效地鉆出最大8 x D長徑比的孔,與同類產品相比,即使在無潤滑或最小量潤滑(MQL)應用中,它也能為客戶提升到兩倍的刀具壽命,從而大幅提升產量。